Od kilku lat zajmuję się transformacją projektów budowlanych, korzystając z zasad Lean Construction (LC). Jeśli pracujesz w budownictwie, na pewno spotkałeś się z wyzwaniami związanymi z opóźnieniami, nadmiernymi kosztami, problemami z jakością czy nieefektywną komunikacją między uczestnikami projektu. W mojej karierze zawodowej wielokrotnie zmagałem się z tymi problemami i wiem, jak destrukcyjny wpływ mogą mieć na całą inwestycję. Właśnie dlatego chciałbym podzielić się swoimi doświadczeniami i refleksjami na temat tego, jak Lean Construction zmienia sposób zarządzania projektami budowlanymi.

Czym jest Lean Construction z mojej perspektywy?

Lean Construction to dla mnie więcej niż tylko zbiór technik i narzędzi – to sposób myślenia o tym, jak realizować projekty budowlane. Bazując na zasadach szczupłego zarządzania wywodzących się z przemysłu produkcyjnego, Lean Construction ma na celu maksymalizowanie wartości dla klienta przy jednoczesnej eliminacji marnotrawstwa. Jeśli miałbym wskazać kluczową różnicę między tradycyjnym zarządzaniem a metodyką Lean Construction, to z pewnością byłoby to podejście nastawione na współpracę i doskonalenie.

Zarówno w pracy z klientami, jak i we własnych projektach, dostrzegam, że Lean Construction umożliwia tworzenie bardziej elastycznych, zintegrowanych i efektywnych środowisk pracy. Dla mnie osobiście, Lean to ciągłe poszukiwanie sposobów na optymalizację działań – niezależnie od tego, czy chodzi o usprawnienie procesów w biurze projektowym, czy eliminację zbędnych czynności na placu budowy.

Jakie korzyści daje Lean Construction?

Z własnego doświadczenia mogę powiedzieć, że korzyści wynikające z wdrożenia LC są odczuwalne niemal natychmiast – nie tylko w liczbach, ale także w codziennej pracy. Oto niektóre z najważniejszych aspektów, które regularnie dostrzegam, współpracując z firmami budowlanymi:

1. Redukcja marnotrawstwa

Na placu budowy marnotrawstwo przybiera różne formy: przestoje związane z brakiem zasobów, błędy wykonawcze, nieefektywne harmonogramy. Dzięki Lean Construction udało mi się nie tylko wyeliminować większość z tych problemów, ale również wprowadzić systematyczne podejście do ich minimalizacji. Każdy projekt staje się dzięki temu bardziej przewidywalny i oszczędniejszy.

2. Zwiększenie produktywności

W projektach, które prowadziłem, jednym z kluczowych problemów była często nieefektywna organizacja pracy. Czasami podwykonawcy czekali, aż inni wykonają swoją część albo w kluczowym momencie brakowało materiałów. Lean Construction, a zwłaszcza narzędzia takie jak Last Planner System®, pozwalają lepiej zarządzać harmonogramem i zasobami, co w efekcie prowadzi do znacznego wzrostu produktywności. W jednym z moich projektów międzynarodowych, dzięki zastosowaniu LPS, udało się skrócić o 15% czas potrzebny na realizację zadań, jednocześnie podnosząc jakość realizowanych prac.

3. Poprawa jakości

W wielu projektach, z którymi miałem do czynienia, kluczowym problemem były reklamacje i konieczność poprawek. Wdrożenie Lean Construction nie tylko pomogło w eliminacji tych błędów, ale także poprawiło jakość na każdym etapie realizacji. Dzięki stałemu monitorowaniu procesów i regularnej analizie postępów możemy reagować i zapobiegać problemom jeszcze zanim się pojawią.

4. Lepsza komunikacja i współpraca

W LC kluczową rolę odgrywa współpraca między wszystkimi uczestnikami projektu – od projektantów, przez wykonawców, po inwestorów. Dzięki wdrożeniu zasad lean w projektach, które prowadzę, znacznie poprawiła się komunikacja między stronami, co z kolei przełożyło się na większą efektywność i mniejszą liczbę konfliktów.

Narzędzia, które regularnie stosuję

W mojej praktyce wykorzystuję kilka kluczowych narzędzi Lean Construction, które pomagają mi prowadzić projekty w sposób bardziej uporządkowany i efektywny. Oto niektóre z nich:

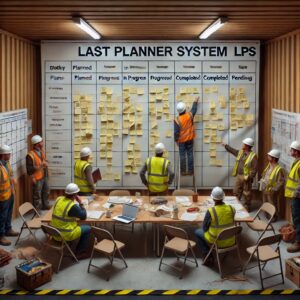

1. Last Planner System® (LPS)

LPS to nieocenione narzędzie do planowania i zarządzania pracami na budowie. Oparte na krótkoterminowych celach, angażuje wszystkie strony w proces harmonogramowania, co pozwala uniknąć przestojów i nieprzewidzianych problemów. W jednym z moich projektów wdrożenie LPS pozwoliło na skrócenie całkowitego czasu budowy o prawie 10% bez dodatkowych kosztów. Przez ciągłe dostosowywanie planów na podstawie aktualnej sytuacji na budowie, zespół mógł lepiej reagować na zmiany i unikać opóźnień.

2. Just-In-Time (JIT)

Dzięki zastosowaniu JIT, dostarczamy materiały i zasoby wtedy, kiedy są one naprawdę potrzebne. Pozwala to na zmniejszenie magazynowania na placu budowy i redukcję kosztów związanych z zarządzaniem zapasami. W jednym z większych projektów oszczędziliśmy nawet 8% kosztów logistycznych dzięki lepszemu zarządzaniu materiałami.

3. 5S – organizacja placu budowy

Organizacja i porządek to dla mnie kluczowe elementy efektywnej pracy na budowie. 5S pozwala utrzymać plac budowy w porządkuoraz minimalizuje ryzyko wypadków. Wprowadzając 5S w jednej z firm, z którą współpracowałem, zredukowaliśmy liczbę wypadków o 20%, a pracownicy stali się bardziej zaangażowani i zmotywowani do utrzymywania porządku.

4. General Process Analysis (GPA)

To narzędzie, które stosuję zamiast tradycyjnego mapowania strumienia wartości (Value Stream Mapping). GPA pozwala na analizę całego procesu budowlanego, identyfikując kluczowe obszary, w których marnotrawstwo może być eliminowane. W jednym z moich projektów GPA pozwoliło odkryć, że prace wykończeniowe były niepotrzebnie opóźniane z powodu złego rozłożenia działań między zespołami – po odpowiedniej reorganizacji procesów udało się skrócić czas realizacji o 12 dni.

Case Study – Projekt międzynarodowy

Jeden z moich ostatnich projektów był dużym przedsięwzięciem budowlanym o zasięgu międzynarodowym. Firma, z którą współpracowałem, miała problem z dotrzymaniem terminów i przekroczeniem budżetu o ponad 15%. Dzięki zastosowaniu narzędzi takich jak Last Planner System® i Just-In-Time, udało nam się osiągnąć niesamowite wyniki.

Po pierwsze, harmonogram został zweryfikowany i skorygowany, co umożliwiło lepsze zarządzanie zasobami. Po drugie wprowadzenie regularnych spotkań zespołów roboczych (często nazywanych „spotkaniami Last Planner”) umożliwiło koordynację działań w czasie rzeczywistym. Efektem była nie tylko redukcja opóźnień, ale także znaczne zmniejszenie liczby poprawek i reklamacji.

Ostatecznie, projekt został zakończony z ponad 8% oszczędnością w budżecie, a czas realizacji udało się skrócić o 10%. Ale co najważniejsze, zarówno zespół projektowy, jak i klient byli niezwykle zadowoleni z rezultatów.

Wyzwania we wdrażaniu Lean Construction

Wdrażanie Lean Construction to proces, który wymaga zaangażowania i determinacji. Z mojego doświadczenia wynika, że kluczowe wyzwania to:

1. Kultura organizacyjna

Zmiana myślenia w organizacjach budowlanych, które przez lata funkcjonowały według tradycyjnych schematów, nie jest łatwa. Wprowadzenie Lean wymaga silnego zaangażowania kadry zarządzającej i gotowości do przekształcania nie tylko procesów, ale i całej kultury organizacyjnej.

2. Opór wobec zmian

Wielokrotnie spotykałem się z oporem ze strony pracowników, zwłaszcza jeśli chodzi o wprowadzenie nowych narzędzi i metodologii. W takich sytuacjach kluczowe jest odpowiednie szkolenie i pokazanie, że Lean nie jest kolejną teorią, ale praktycznym narzędziem, które ułatwia codzienną pracę.

3. Brak odpowiednich zasobów

Wprowadzenie Lean Construction może wymagać inwestycji – zarówno w szkolenia, jak i w odpowiednie narzędzia. Brak tych zasobów może stanowić barierę, ale z mojego doświadczenia wynika, że z czasem te inwestycje się zwracają i przynoszą wymierne korzyści.

Podsumowanie

Lean Construction to potężne narzędzie, które może odmienić sposób realizacji projektów budowlanych. Z mojego punktu widzenia, kluczowe jest jednak nie tylko korzystanie z narzędzi Lean, ale również budowanie kultury opartej na współpracy, ciągłym doskonaleniu i eliminacji marnotrawstwa.

Mam nadzieję, że ten artykuł pokazał Ci, że Lean Construction to podejście, które może znacząco zwiększyć efektywność projektów budowlanych – zarówno pod względem kosztów, jak i jakości. Jeśli jesteś gotowy na wprowadzenie Lean do swojej firmy, z pewnością zauważysz korzyści zarówno na poziomie operacyjnym, jak i strategicznym.

Wyzwania we wdrażaniu Lean Construction – Jak sobie z nimi radzić?

Wdrożenie Lean Construction (LC) może przynieść znaczne korzyści, ale, jak każda zmiana, napotyka na różne wyzwania. Z mojego doświadczenia wynika, że kluczowe wyzwania to opór wewnętrzny, kultura organizacyjna, brak zasobów i trudności we wdrożeniu nowych technologii. Warto jednak pamiętać, że z odpowiednim podejściem i planowaniem można skutecznie radzić sobie z tymi problemami. Oto jak ja podchodzę do rozwiązywania tych wyzwań:

1. Kultura organizacyjna i opór wobec zmian

Wprowadzenie Lean Construction oznacza zmianę sposobu myślenia całej organizacji. W firmach budowlanych, które od lat pracują w sposób tradycyjny, zmiana ta może napotkać na duży opór. Dla mnie kluczową kwestią jest zrozumienie, że Lean to nie tylko zmiana procesów, ale również transformacja kulturowa. Jak sobie z tym radzę?

- Edukacja i zaangażowanie liderów: Każda zmiana zaczyna się od góry. Dlatego istotne jest, aby liderzy i menedżerowie w pełni rozumieli zasady Lean i byli gotowi je wspierać. Regularne szkolenia, warsztaty oraz studia przypadków pomagają uświadomić liderom, jakie korzyści może przynieść Lean.

- Włączenie zespołów w procesy decyzyjne: W praktyce LC, narzędzia takie jak Last Planner System® wymagają aktywnego zaangażowania wszystkich uczestników projektu. Dlatego ważne jest, aby pracownicy czuli, że mają wpływ na procesy i ich optymalizację. Uczestnictwo w planowaniu sprawia, że pracownicy bardziej angażują się w realizację zadań.

- Budowanie „małych sukcesów”: Wprowadzanie Lean można rozpocząć od małych kroków, na przykład od jednego zespołu lub obszaru projektu, co pozwala na pokazanie pierwszych pozytywnych rezultatów. Kiedy pracownicy zobaczą, że LC rzeczywiście działa, są bardziej otwarci na zmiany.

2. Brak odpowiednich zasobów i narzędzi

Wdrożenie LC wymaga zarówno zasobów ludzkich, jak i technologicznych. W niektórych firmach brak odpowiednich środków może stanowić przeszkodę. Jak sobie z tym radzić?

- Inwestycja w szkolenia: Nawet jeśli firma nie ma na początku wystarczających środków na zakup nowych narzędzi, zawsze warto zainwestować w szkolenia. W mojej praktyce zauważyłem, że dobrze przeszkolony zespół potrafi pracować efektywniej nawet bez zaawansowanych technologii.

- Wybór kluczowych narzędzi: Zamiast wdrażać całą gamę narzędzi Lean na raz, skupiam się na tych, które mają największy wpływ na dany projekt. Dla wielu firm pierwszym krokiem może być wdrożenie Last Planner System® oraz usprawnienie zarządzania materiałami przy pomocy Just-In-Time. Takie stopniowe podejście pozwala na wdrożenie LC nawet przy ograniczonych zasobach.

- Partnerstwa i outsourcing: W niektórych przypadkach warto nawiązać współpracę z firmami konsultingowymi lub specjalistami od Lean, którzy mogą pomóc we wdrożeniu i dostarczyć know-how bez konieczności natychmiastowych inwestycji we własne zasoby.

3. Technologie i integracja nowych systemów

Wdrażanie technologii może być wyzwaniem, zwłaszcza w tradycyjnych firmach budowlanych, które nie są przyzwyczajone do pracy z zaawansowanymi systemami informatycznymi. Jakie podejście stosuję w takich sytuacjach?

- Szkolenia z obsługi nowych systemów: Kluczem do sukcesu jest zapewnienie odpowiednich szkoleń dla pracowników, aby nowo wdrożone technologie nie były postrzegane jako zagrożenie, ale jako narzędzia ułatwiające codzienną pracę.

- Proste rozwiązania na początek: Zamiast od razu wdrażać zaawansowane technologie, zaczynam od prostszych narzędzi, takich jak oprogramowanie do zarządzania harmonogramami. W miarę jak zespół nabiera pewności siebie w pracy z technologią, można rozszerzać zakres narzędzi.

- Stopniowa integracja: W mojej praktyce często wdrażam technologie stopniowo, integrując je z już istniejącymi systemami. Dzięki temu pracownicy mogą adaptować się do nowości w swoim tempie, co zmniejsza ryzyko porażki.

Podsumowanie

Lean Construction to potężne narzędzie, które może odmienić sposób realizacji projektów budowlanych. Z mojego punktu widzenia, kluczowe jest jednak nie tylko korzystanie z narzędzi Lean, ale przede wszystkim budowanie kultury opartej na współpracy, ciągłym doskonaleniu i eliminacji marnotrawstwa.

Mam nadzieję, że ten artykuł pokazał Ci, że Lean Construction to podejście, które może znacząco zwiększyć efektywność projektów budowlanych – zarówno pod względem kosztów, jak i jakości. Jeżeli jesteś gotowy na wprowadzenie Lean do swojej firmy, z pewnością zauważysz korzyści zarówno na poziomie operacyjnym, jak i strategicznym.